Innenleben, LED-Platine (Beifahrerseite, innen)

Ziel

In diesem Artikel beschreibe ich das komplette Reverse-Engineering einer LED-Rückleuchte aus dem MK4 Turnier:

Nachdem man das Lampengehäuse geöffnet und den Deckel, sowie die Zwischenstrebe entfernt hat kann man das Leuchtband mit samt der LED-Platine entnehmen:

Auf der rechten Seite erkennt man die Platine mit den LEDs, welche direkt unterhalb der Lichtleitoptik verbaut sind:

Diese strahlen in die Plexiglas-Optik hinein und das Licht bricht sich an den Einkerbungen im Plexiglas. Dadurch entsteht von einer gewissen Entfernung betrachtet der Eindruck eines Lichtbandes.

Schritt 1: Platine entfernen

Zunächst habe ich die Platine von der Lichtleitoptik getrennt. Diese ist an zwei Streben aufgesteckt, welche nach der Montage mit Hitze verschmolzen wurden (billiger gehts kaum, eine Schraube oder Klick-Halterung wäre wohl zu teuer gewesen…). Die verschmolzenen Bereiche muss man mit dem Cutter abschneiden:

<BILD>

Danach lässt sich die Platine einfach von der Optik abziehen:

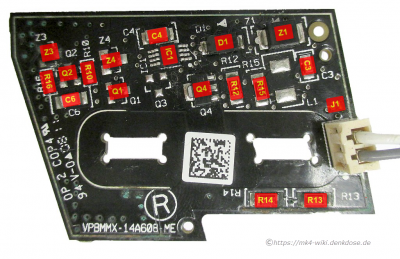

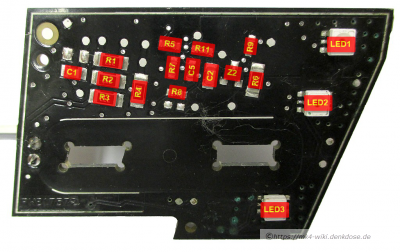

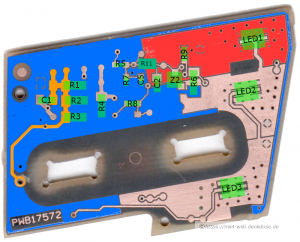

Schritt 2: Bauteile beschriften

Bevor ich anfange die Komponenten von der Platine zu löten beschrifte ich alle Bauteile. Dies hilft auch um diese abzulegen und später zuordnen, bzw. deren Werte bestimmen zu können. Auf der Oberseite hat der Hersteller freundlicherweise einen Bestückungsdruck aufgelegt, auf der Unterseite leider nicht. Der Vollständigkeit und Gleichheit halber habe ich beide Seiten nachbeschriftet:

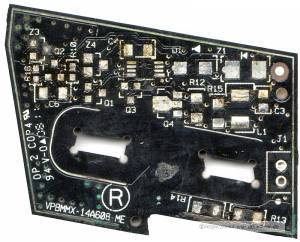

Schritt 3: Bauteile entfernen

In nächsten Schritt geht es darum sämtliche Bauteile von der Platine zu löten. Nur so kann man später die Leiterbahnen zweifelsfrei identifizieren (ggf. durchmessen), da diese teilweise unter den Bauteilen verlaufen. Auch ist es die einzige Art die Bauteile ohne Markierungen durch ausmessen zu bestimmen. Für solche Arbeiten verwende ich gern eine solche Silikonmatte:

Diese dient zum einen als Unterlage und zum anderen enthält sie kleine, nummerierte Vertiefungen, in denen man die Bauteile ablagern kann. Nach entfernen aller Bauteile und überflüssigem Lötzinn mittels Entlötlitze sieht das dann so aus:

Heraus kommt dann u.a. auch eine solche Teileliste:

| Bauteil | Gehäuse | Beschriftung | Bezeichnung | Funktion |

|---|---|---|---|---|

| D1 | SOD-106 | „14“ | 1SR154-400 | Diode |

| Q1 | SOT-23 | „2A“ | FMMT3906 | |

| Q2 | SOT-23 | „LNW“ | 2SC5488A | |

| Q4 | SOT-89 | „BK“ | BCX56-10 | NPN-Transistor |

| Z1 | SMB | „36A“ | P6SMB36AT3G | Zener-Diode |

| Z2 | SOT-23 | „WR2“ | BZX84-B5V6 | 5,6 V Zener-Diode |

| Z3 | SOT-23 | „Y2W“ | BZX84-C12 | 12 V Zener-Diode |

| Z4 | SOT-23 | „KZC“ | BZX84-C2V7 | 2,7 V Zener-Diode |

| IC1 | MSOP-8 | „K409“ | LM2904YST | |

| C1 | 0805 | Kondensator | ||

| C2 | 0805 | Kondensator | ||

| C3 | 0805 | Kondensator | ||

| C4 | 1206 | Kondensator | ||

| C5 | 0603 | Kondensator | ||

| C6 | 1206 | Kondensator | ||

| LED1 | PLCC6 | - | Osram TOPLED | |

| LED2 | PLCC6 | - | Osram TOPLED | |

| LED3 | PLCC6 | - | Osram TOPLED | |

| R1 | 1206 | „332“ | 3,3 k | Widerstand mit 5% Toleranz |

| R2 | 1206 | „332“ | 3,3 k | Widerstand mit 5% Toleranz |

| R3 | 1206 | „332“ | 3,3 k | Widerstand mit 5% Toleranz |

| R4 | 1206 | „1000“ | 100 Ohm | Widerstand mit 1% Toleranz |

| R5 | 0805 | „89A“ | 825 Ohm | Widerstand mit 1% Toleranz |

| R6 | 1206 | „222“ | 2,2 k | Widerstand mit 5% Toleranz |

| R7 | 0805 | „01B“ | 1 k | Widerstand mit 1% Toleranz |

| R8 | 0805 | „391“ | 390 Ohm | Widerstand mit 5% Toleranz |

| R9 | 0805 | „05A“ | 110 Ohm | Widerstand mit 1% Toleranz |

| R10 | 0805 | „152“ | 1,5 k | Widerstand mit 5% Toleranz |

| R11 | 0805 | „58B“ | 3,92 k | Widerstand mit 1% Toleranz |

| R12 | 1206 | „15R0“ | 15,0 Ohm | Widerstand mit 1% Toleranz |

| R13 | 1206 | „1070“ | 107 Ohm | Widerstand mit 1% Toleranz |

| R14 | 1206 | „1070“ | 107 Ohm | Widerstand mit 1% Toleranz |

| R15 | 1206 | „0“ | 0 Ohm | Brücke |

| R16 | 0805 | „302“ | 3 k | Widerstand mit 5% Toleranz |

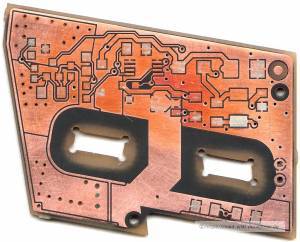

Schritt 4: Lötstopp-Lack entfernen

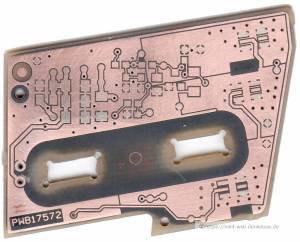

Um den Verlauf der Leiterbahnen erkennen zu können schleife ich nun mit einem feinen Schmirgelpapier den (in diesem Fall schwarzen) Lötstopp-Lack runter. Anschließend sieht die Platine dann so aus:

Nun sind die Verläufe sehr gut zu erkennen.

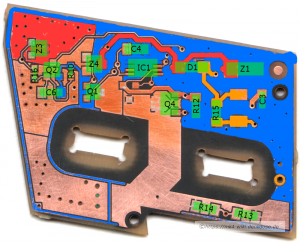

Schritt 5: Hilfsmarkierungen

Um nun noch zu wissen wo die Bauteile befestigt waren und welche, zeichne ich diese über die gesäuberte Platine. Zusätzlich färbe ich noch markante Flächen (Masse, Eingangsspannung, Betriebsspannung) ein.

- Blau gefärbte Bereiche sind Masse (GND)

- Rot gefärbte sind Betriebsspannung (+5,6V)

- Orange gefärbte sind Versorgungsspannung (+12V)

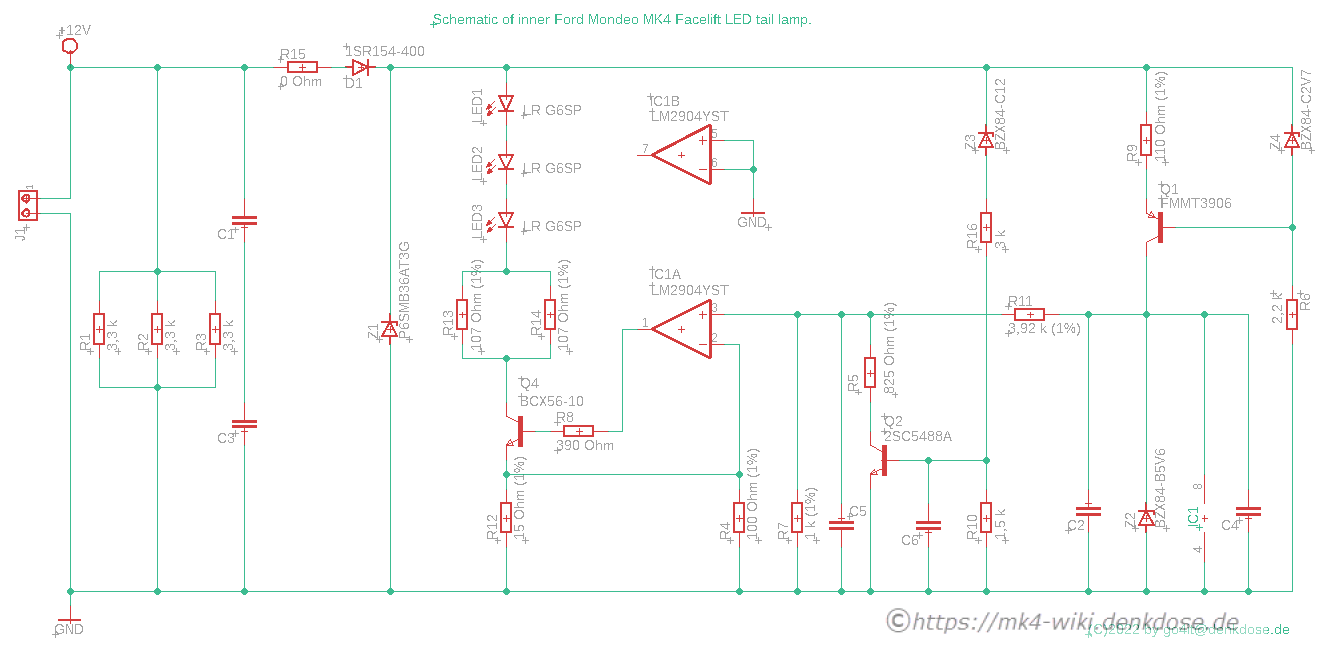

Schritt 6: Schaltplan zeichnen

Nun beginnt die eigentliche Arbeit, das erstellen des Schaltplanes. Hierzu verwende ich die frei verfügbare Variante der Elektronik-CAD Software „Eagle“ von Autodesk (https://www.autodesk.de/products/eagle/). Es gibt aber noch zahlreiche andere die KiCad, Target3001, usw.

Ich beginne damit die Bauteile auf den leeren Plan zu platzieren. Anschließend beginne ich mit der Verfolgung der Leiterbahnen, ausgehend von der Versorgungsspannung an „J1“. Dabei fange ich gern mit GND an und verbinde alle platzieren Komponenten welche eine direkte Verbindung dahin haben. Hier hilft mir die zuvor eingefärbte Platinenansicht. Anschließend das gleiche mit +12V. Danach muss man dann von jedem Bauteil ausgehend die Verbindungen auf der Platine nachvollziehen und im Plan kontaktieren.

Dabei muss man oft die Seiten wechseln, weil selbst so einfache Platinen doppelseitig ausgelegt sind, d.H. auf jeder Platinenseite gibt es Leiterbahnen und Bauteile. Die Leiterbahnen sind dabei teilweise über Durchkontaktierungen verbunden. Um diesen sicher folgen zu können verwende ich einen einfachen Trick. Ich nehme mit eine einzelne Kupferader aus einer beliebigen, flexiblen Leitung. Diese ist fein und stabil genug um die ohne Problem durch die Durchkontaktierung stecken zu können. Dann sieht man auf der anderen Seite genau wo man rauskommt.

Am Ende hat man ein wildes Durcheinander von Bauteilen und Verbindungen. Dieses gilt es dann zu entflechten und die Bauteile in eine übersichtliche, am besten funktionsgruppierte Form zu bekommen. Am Ende kommt dann sowas heraus:

Schritt 7: Analyse der Schaltung

Nun kann man sich einen Reim auf die Funktionsweise machen. Auch dient ein solcher Schaltplan sowie Komponentenliste zur Fehlersuche/Reparatur. Ich versuche hier nun mal mit einer Funktionsbeschreibung, so wie ich sie mir und mit Hilfe von Elektronik-Kollegen denke.

Lampenprüfung

R1, R2 und R3 bilden einen Gesamtwiderstand von 1,1 kOhm. Dieser liegt unabhängig von der Funktion der Leuchte parallel zur Versorgungsspannung. Bei angelegten 12 V nominal fließen hier also nur ca. 10 mA. Durch die Widerstände kann die Lampensteuerung (BCM) jedoch etliche Probleme erkennen, selbst wenn die Lampe gerade nicht angesteuert wird. Dabei gehe ich für meine Ausführungen von einer Prüfspannung von 12 V aus, was sicher falsch ist, denn das ist für eine Messung garnicht notwendig. Für eine Messung mit sehr niedriger Spannung spricht auch, das dadurch die Lampe nicht angesteuert wird. Um die Funktion zu verdeutlichen bleibe ich aber bei Strömen welche durch eine Messpannung von 12 V erzeugt würden:

- Kalt-Test (Lampe ist nicht an):

- Kein Stromfluß bei Messung ⇒ Eine oder beide Leitungen vom BCM zur Lampe sind unterbrochen, bzw. die Lampe ist garnicht angeschlossen

- Stromfluß > 10 mA ⇒ Kurzschluß nach Masse innerhalb der Lampe oder im Kabel (steckt man die Lampe ab, würde man wissen welches von beidem)

- Stromfluß 10 mA ⇒ Lampe und Leitungen OK

- Warm-Test (Lampe ist an):

- Stromfluß 10 mA ⇒ Lampe ist angeschlossen aber die LEDs leuchten nicht. Dadurch nicht der erwartete Stromfluß ⇒ ggf. Schaltung defekt oder Lampe falsch gepolt

- Stromfluß > 10 mA und < 110 mA ⇒ Lampe arbeitet ordnungsgemäß

- Stromfluß > 110 mA ⇒ Kurzschluß nach Masse

Eingangsfilter- und Schutzschaltung

Der Widerstand R15 dient maximal als Sollbruchstelle falls durch Komponentenfehler der Stromfluß zu hoch wird. Dann zerschmilzt dieser wie eine Sicherung. Ggf. hätte man vom Hersteller auch eine kleine selbstzurückstellende Sicherung dort einsetzen können.

Die beiden in Reihe geschalteten Kondensatoren C1 und C3 schützen die Schaltung vor Überspannungen und Störsignalen. Durch die Reihenschaltung wird entweder eine höhere Spannungsfestigkeit erreicht als es ein einzelner Kondensator dieser kleinen Bauform erreichen könnte, oder es Dient als Schutz gegen durchschmelzen.

Die Diode D1 in Durchlassrichtung hat einige sehr wichtige Aufgaben. Zum einen dient sie als Verpolungsschutz. Dreht man die Polarität an J1 um, dann sperrt sie sodass außer durch die davorliegenden Prüfwiderstände R1-R3 kein Stromfluß stattfindet. Des weiteren fällt über einer Diode eine Spannung von ca. 0,7 V - 1,0 V ab (je nach Typ) wodurch ein gewissen Puffer für Überspannung entsteht, sie verhält sich in Durchlassrichtung so wie ein sehr niederohmiger Widerstand.

Die 36V Zenerdiode Z1 hat zur Aufgabe die maximale Spannung der Schaltung zu begrenzen, in diesem Fall auf maximal 36 V.

LED-Treiberstufe (KSQ) mit Überspannungsschutz

Im linken Teil der KSQ erkennt man die Reihenschaltung der LEDs 1 bis 3. Eine rote LED hat eine Durchlassspannung von ca. 2,2 V. Somit müssen über R13 und R14 nur noch ca. 5,4 V abfallen, was die Verlustleistung gering hält. Q4 ist der Stromregler und daher etwas stärker ausgelegt und über eine große Platinenfläche gekühlt. Den Strom durch die LEDs (If) habe ich mit 60 mA gemessen.

Z4 bildet mit R6, R9 und Q1 eine Konstantstromquelle, die auf die Z-Diode Z2 arbeitet und dort die Versorgungsspannung 5V6 für den OPV IC1A erzeugt. Aus dieser Spannung wird durch den Teiler R11/R7 eine Referenzspannung für den nichtinvertierenden OPV-Eingang abgeleitet. Der OPV ist mit Q4, R8, R12, R4 als Konstantstromquelle für die LED-Kette geschaltet und regelt den LED-Strom so ein, daß die Spannung über R4/R12 gleich der Spannung am nichtinvertierenden Eingang ist.

Der NPN-Transistor Q2 dürfte im Normalbetrieb nicht angesteuert sein. Seine Basis wird positiv sobald über Z3 eine höhere Spannung als 12V abfällt. Dies ist der Fall wenn die Eingangsspannug höher als erwartet wird (mind. 12 V + 1 V für D1 = 13 V). Ab ca. 14 V dürfte dann so viel Strom in die BE-Strecke fließen das Q2 leitend wird und den Referenzeingang von IC1 über R5 niederohmig gegen Masse schließt. Dies wiederum führt zur Abschaltung der LEDs. Die LEDs werden maximal entsprechend dem Teilerverhältnis von R11 zu R5/R7 abgeregelt.

Fazit

Im Grunde ist das alles so gebaut das es „ewig“ hält. Wenn man bedenkt das manche Zeitgenossen LEDs einfach mit einem Vorwiderstand anschließen wurde hier doch ein hoher Aufwand betrieben die Schaltung so ausfallsicher wie möglich zu gestalten. Und in der Tat hat sich bei den beiden von mir bislang untersuchten, ausgefallenen, LED-Leuchten immer ein „mechanisches“ Problem durch Wassereintritt ergeben, kein elektronisches durch Bauteildefekt.